Estación de Evaporación de Pulpa de Paja de Trigo con Evaporador de Placa de Almohada de Cinco Efectos

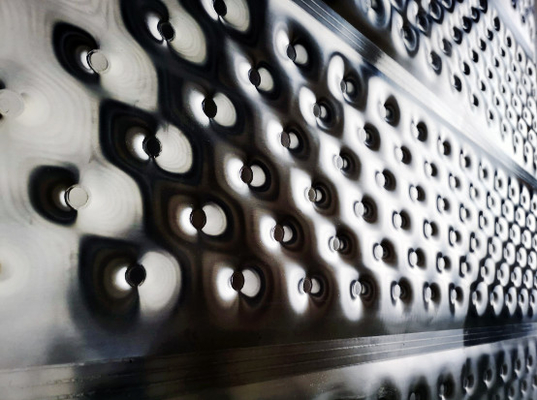

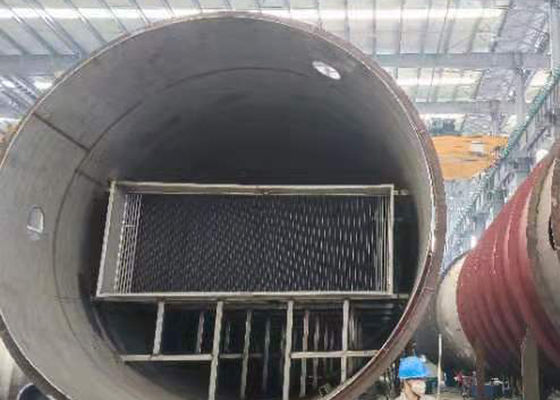

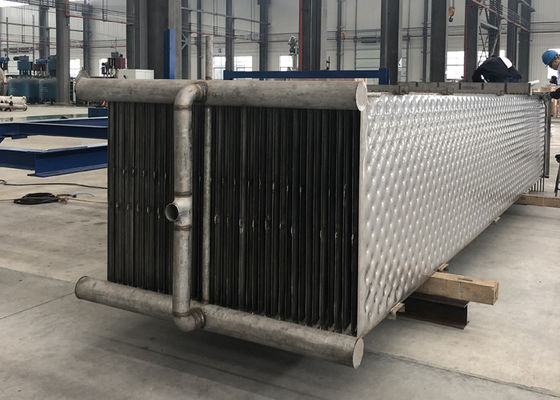

Hanpu suministra una estación de evaporación de cinco efectos de alta eficiencia diseñada para fábricas de pulpa de paja de trigo. Utilizando la tecnología de intercambio de calor de placa de almohada (placa con hoyuelos) e hidráulica de película descendente, el sistema concentra licor negro o filtrados con bajo ensuciamiento, funcionamiento estable y la mejor economía de vapor de su clase, listo para la recuperación química o la cristalización posterior.

Características principales

- Ahorro de energía: Cinco efectos en serie reutilizan la entalpía del vapor, lo que proporciona una economía de vapor típicamente de 4,0 a 5,5 kg de agua/kg de vapor, lo que reduce la carga de la caldera y las emisiones de CO₂.

- Bajo ensuciamiento en corrientes fibrosas: Los canales de la placa de almohada promueven la turbulencia con secciones transversales anchas, lo que reduce la incrustación y la deposición de fibra que se observa comúnmente con los licores derivados de la paja.

- Compacto y mantenible: Las placas livianas permiten huellas pequeñas, fácil acceso para la inspección y reemplazo rápido de placas en comparación con los voluminosos haces de tubos y carcasas.

- Listo para la recuperación: La reutilización de condensado limpio, la extracción opcional de volátiles y el manejo de NCG ayudan a cumplir con los límites ambientales y mejoran el rendimiento de la recuperación de álcalis.

Descripción del proceso

1. Precalentamiento de la alimentación: El licor de entrada se precalienta mediante condensado/vapor instantáneo para minimizar el vapor vivo.

2. Película descendente de cinco efectos: Distribución uniforme sobre los paneles de la placa de almohada; cada efecto aguas abajo opera a menor presión/temperatura para hacer una cascada de calor.

3. Separación vapor-líquido: Los desempañadores de alta eficiencia evitan el arrastre; se recupera el condensado limpio.

4. Gestión de vacío y NCG: El condensador de superficie con bomba de vacío elimina los no condensables y controla TRS/olor.

5. Automatización: PLC/HMI con recetas, registros de tendencias y protección contra sobretensiones; densidad/sólidos en línea para el control del punto de ajuste.

6. Limpieza: Lavado con agua en línea, CIP alcalino/ácido y líneas opcionales piggable mitigan el ensuciamiento orgánico/inorgánico.

Materiales y cumplimiento

- Metales: SS304/SS316L estándar; Dúplex 2205/2507 para resistencia a cloruros/álcalis en servicio de licor negro.

- Juntas y sellos: EPDM/FKM/PTFE según la temperatura y la exposición química.

- Estándares: Recipientes ASME/PED, marcado CE disponible; se incluyen enclavamientos de seguridad y protección contra la presión.

Especificaciones técnicas

| Artículo |

Rango típico / Nota |

| Aplicación |

Licor de pulpa de paja de trigo, filtrados y corrientes laterales antes de la recuperación o cristalización |

| Capacidad de evaporación |

10-120 t/h por línea (personalizable por área de efecto y recuento de placas) |

| Efectos |

Cinco efectos (TVR opcional en efectos seleccionados para aumentar la economía) |

| Economía de vapor |

~4,0-5,5 kg de agua/kg de vapor vivo (dependiente de la alimentación y ΔT) |

| Temperaturas de funcionamiento |

Primer efecto ~95-105 °C -> último efecto ~55-65 °C (al vacío; se considera BPE) |

| Sólidos de salida del producto |

Adaptado al objetivo de la caldera de recuperación o cristalizador; típicamente 45-65% TS |

| Controles |

PLC/HMI, flujo/nivel/presión/temperatura, densidad/°Brix (cuando corresponda), conductividad del condensado |

| CIP |

Ciclos automatizados de agua alcalina/ácida/caliente; lavado en línea entre lotes o según la condición |

| Huella |

Patines modulares compactos con paquetes de placas y separadores accesibles |

Opciones y mejoras

- Columna de extracción de condensado para la reducción de VOC/TRS y la reutilización del agua.

- Recolección de NCG con enrutamiento seguro al oxidante o a la caldera de recuperación.

- Precalentadores y tanques de vapor instantáneo integrados con calor para maximizar la recuperación interna de energía.

- Etapas MVR o TVR adicionales para una mayor flexibilidad eléctrica/de vapor.

Flujo de trabajo de entrega

Datos y objetivos de alimentación -> Diseño térmico y balance de calor/masa -> Validación piloto (opcional) -> Ingeniería detallada -> Fabricación y FAT -> Instalación y puesta en marcha -> Prueba de rendimiento y capacitación -> Servicio y repuestos de ciclo de vida.

Los valores mostrados son típicos. El diseño final depende de la composición del licor, BPE, curva de viscosidad, tendencia a la incrustación y servicios públicos del sitio.

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!